ジェイテクトは2021年12月28日、モデルベース開発(MBD)を転がり軸受の新規設計に取り入れたMBDの活用事例を発表した。MBDを設計品質の向上から製品品質向上につなげ、転がり軸受の設計期間を大幅に短縮している。

高効率な開発手法であるMBDは、開発したいモノのモデルを製作し、そのモデルをベースにシミュレーション技術を活用することで、開発期間の飛躍的な短縮と製品品質を向上させる。 同社では、積極的にMBDを活用し、転がり軸受の設計期間を短縮するとともに、新たな付加価値を備えた新製品の開発を進めている。

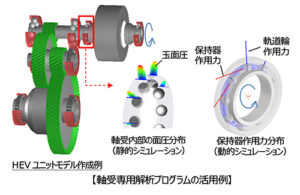

高速回転で軸受を使用する場合、大きな遠心力が内部の各部品に作用するため、通常回転時に比べて非常に過酷な稼働状態となる。また、回転する玉の位置決めをする保持器には、それらに加え、玉の進み遅れによる衝突力が繰返し作用する。高速回転下で破損や焼付きが発生しない軸受を開発するためには、それらの作用力を正確に見積もることが求められる。

同社では、自社で軸受設計用の専用解析プログラムを開発。設計者自らが軸受寿命や保持器耐久性などについて事前検証している。特に、主に保持器の耐久性評価に用いる軸受の動解析プログラムは、品種ごとに専用のモジュールを開発。新開発の軸受についても迅速に開発できる体制を構築している。こうしたMBD化の推進により、これまで2年程度要していた新しい軸受の開発期間を約1年に短縮している。

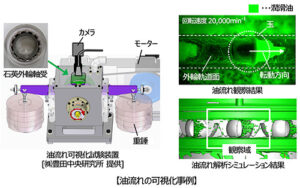

また、MBDの活用し、高速撮影システムによる内部の油の流れを確認できる装置も開発。高速回転軸受の耐久性を保証するための新たな課題として、事前に潤滑油が適切に供給されるのかどうかを把握する必要がある。そこで、同社は豊田中央研究所と協業し、石英ガラスで製作した軸受に特殊な蛍光剤を混入した潤滑油を流し込み、高速撮影システムで内部の油の流れ方を観察できる新しい試験装置を開発した。

これにより、世界で初めて2万min-1の高速回転域での軸受内部の油流れを可視化。高速領域特有の希薄潤滑状態を直接観察できた。これらの結果と油の流れ解析シミュレーションとの相関を取ることで、軸受内部に流入する潤滑油の量の事前予測に対応できるようになったという。

MBDを活用した製品開発事例では、2021年6月にリリースした世界最速レベルとなるdmn185万の電気自動車モーター用高速回転グリース玉軸受を1年で開発したことが挙げられる(dmn:軸受の回転性能を示す値、ピッチ円直径(mm)×回転速度(min-1))。

関連リンク

The post 転がり軸受の新規設計にモデルベース開発を取り入れ、設計期間短縮と性能向上 ジェイテクト first appeared on fabcross for エンジニア.